Zaawansowane rozwiązania dla przemysłu farmaceutycznego: serializacja, kartoniarki, napełnianie i kontrola wizyjna

Serializacja i agregacja

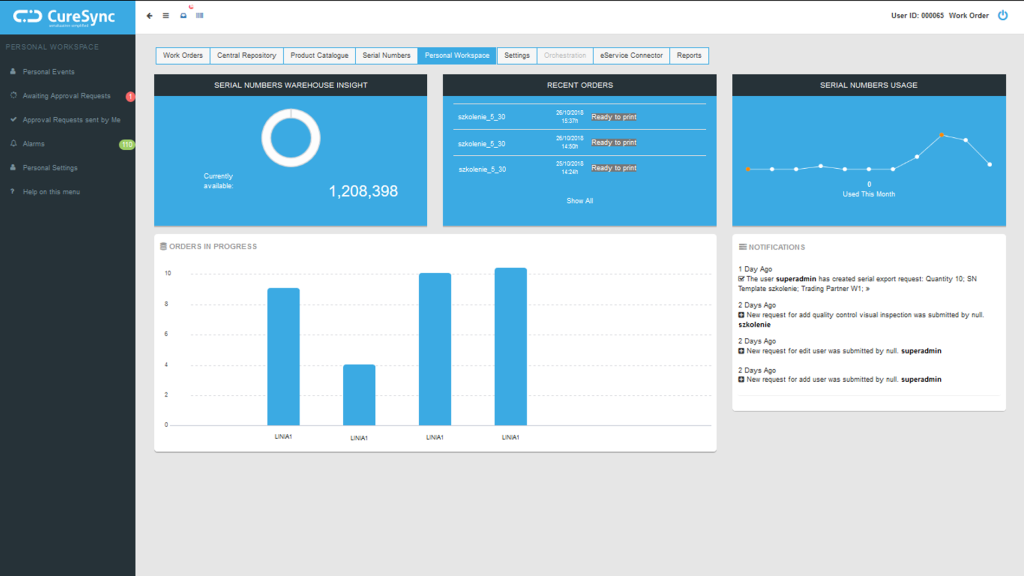

Przez zaledwie kilka lat obowiązywania tzw. „antyfałszywkowej” dyrektywy Unii Europejskiej oraz Rozporządzenia (UE) nr 2016/161 z dnia 02.10.2015r., a także wynikającego z nich obowiązku serializacji, udało nam się udowodnić, że nasze podejście do serializacji przynosi wymierne korzyści dla użytkowników oraz wpływa pozytywnie na jakość i łatwość produkcji:

- jednolitość rozwiązania (brak dodatkowych komponentów czy też osobnych rozwiązań dla innych poziomów),

- łatwość integracji z systemami trzecimi (MAH, CMO, EMVO, KOWAL),

- pełna kontrola użytkowników i szablonów przez system nadrzędny.

Rozszerzenie zakresu działania Introl Automatyki o szeroko pojętą branżę farmaceutyczną, pozwala nam oferować, szeroką gamę urządzeń do serializacji i agregacji. Bez względu na to czy potrzebne jest urządzenie ręczne, półautomatyczne, czy też w pełni zautomatyzowane na podstawie oczekiwanej wydajności oraz dostępnego miejsca dostosowujemy lub/i projektujemy odpowiednie urządzenie/a. Dzięki tak elastycznemu podejściu, możemy być niezależni od konkretnego dostawcy urządzeń, pozwala to także na podstawie konkretnych, lokalnych wymagań dobierać najlepsze rozwiązanie dla naszych klientów. Niewątpliwie ważnym aspektem pracy w tak dynamicznie zmieniającym się otoczeniu, jest wsparcie oraz dostęp do inżynierów aplikacyjnych mających zarówno odpowiednie doświadczenie jak i szerokie możliwości komunikacyjne w międzynarodowym środowisku. Zespół naszych inżynierów wsparcia, dostarcza na bieżąco wszelkich niezbędnych informacji i usług, które pozwalają naszym klientom na sprawne dostosowywanie się do zachodzących zmian, rozszerzanie możliwości funkcjonalnych i komunikacyjnych a co najważniejsze spokojne prowadzenie bieżącej działalności.

Kartoniarki zbiorcze Siempharma

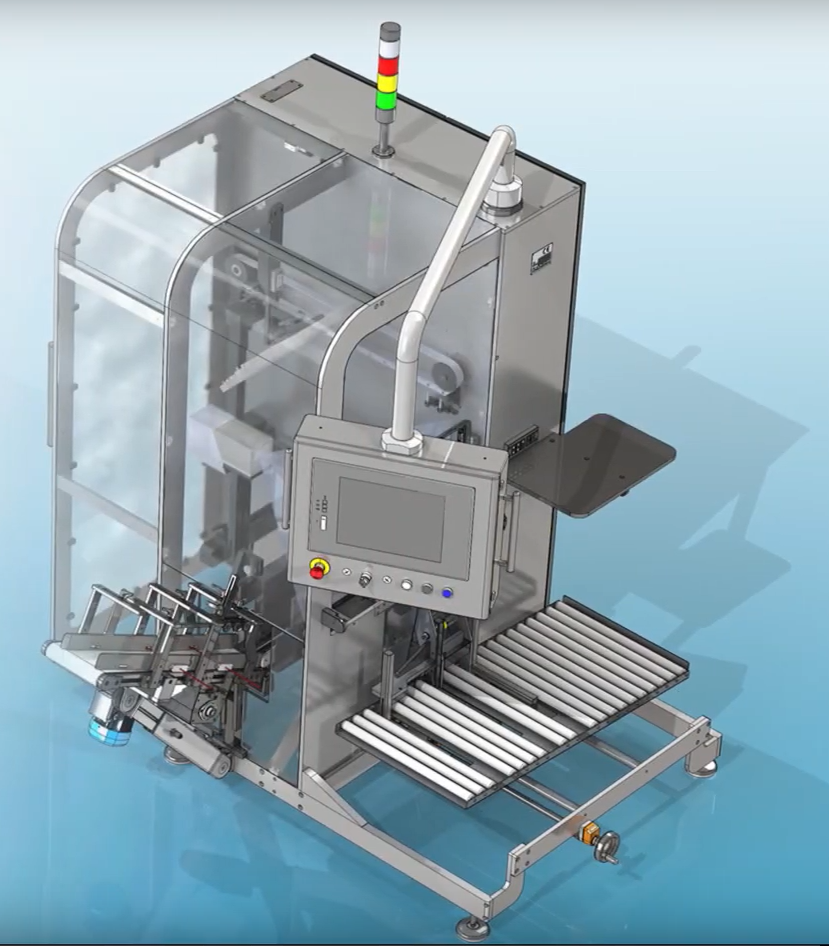

W zależności od wielkości produkcji, ilości dostępnej przestrzeni oraz możliwości inwestycyjnych, celowe może być zastosowanie urządzeń pół lub w pełni automatycznych. Główna różnica polega na przygotowaniu oraz odbieraniu gotowych pakietów zbiorczych. W przypadku urządzeń półautomatycznych operator umieszcza rozłożony i sklejony od spodu karton. Poprzez system pneumatyczny uruchamiany przez operatora, uchwyt obraca się o 90° i rozpoczyna proces automatycznego napełniania kartonu całymi warstwami opakowań jednostkowych. Po zakończeniu operacji napełniania, czujnik napełniania inicjuje powrót opakowania zbiorczego do pierwotnego położenia i przekazanie opakowania na przenośnik rolkowy, gdzie ponownie operator odbiera karton, zakleja jego górną część oraz przekazuje ręcznie do paletyzacji. W przypadku urządzeń automatycznych proces rozkładania, zamykania, sklejania oraz etykietowania kartonów zbiorczych odbywa się samoczynnie. Dodatkowo w strefie paletyzacji, kartony mogą być automatycznie przenoszone na palety za pomocą systemów zrobotyzowanych.

Zalety urządzenia:

- automatyzacja i przyspieszenie procesu pakowania zbiorczego,

- możliwość kontrolowania zawartości oraz pełnej agregacji danych o opakowaniach jednostkowych,

- szeroka możliwość adaptacji urządzeń w zależności od typu opakowań jednostkowych (butelki, kartoniki).

Liczenie, blistrowanie, napełnianie: Skuteczne metody w przemyśle farmaceutycznym

Firma Siempharma posiada w ofercie maszyny do kontroli produktów płynnych, liofilizowanych lub sproszkowanych przechowywanych :

- w ampułkach

- w fiolkach

- w karpulach

- w butelkach

- w ampułko-strzykawkach

Rozwiązania te mogą obsłużyć od 100 do 300 sztuk na minutę.

Szeroka gama technologii inspekcyjnych:

- obce cząsteczki odbijające i nieodbijające,

- włókna,

- szkło,

- prawidłowy poziom napełnienia,

- kontrola końcówki/nasadki (kształt, wysokość, czarne plamki, położenie nasadki),

- kontrola koloru pierścienia/nasadki,

- kolor produktu,

- kontrola nadruku;

- wady szklanych elementów,

- kontrola tłoka (w przypadku wkładów).

Oferujemy:

- wagi z funkcją odrzutu wadliwych produktów – wydajność do 300szt/min,

- automatyczne blistrownice,

- automatyczne maszyny typu Monoblok do zliczania i kapslowania.

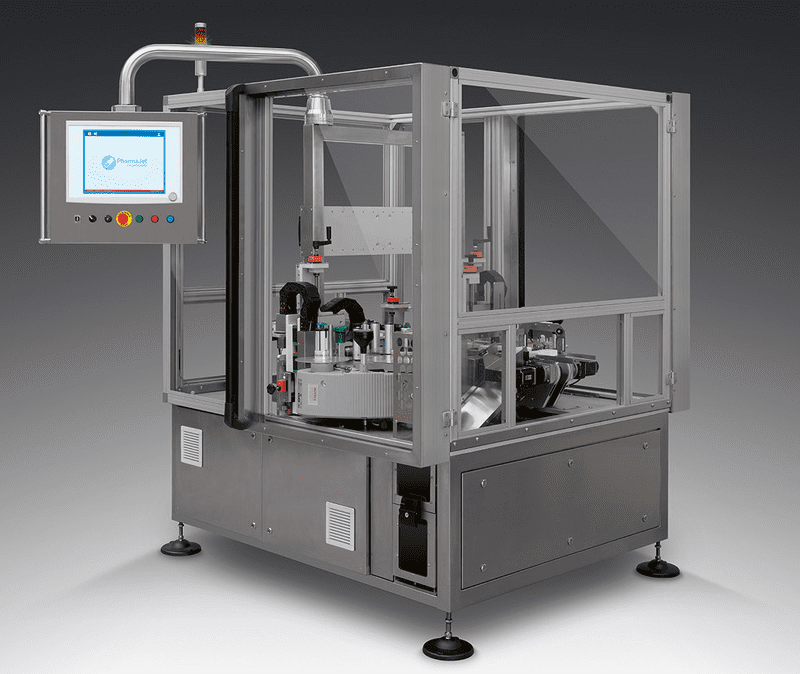

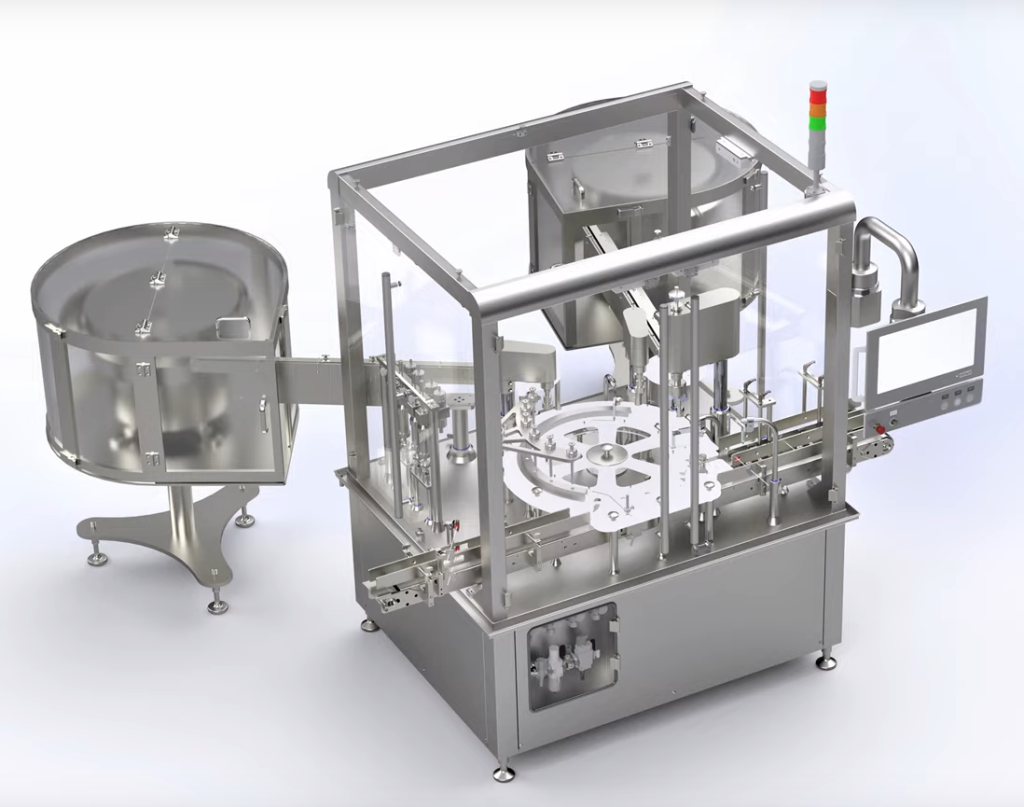

Urządzenia do napełniania płynami (monobloki)

Maszyny i monobloki do napełniania płynami opakowań i ich późniejszego zamykania/zakręcania są efektem wieloletnich doświadczeń z projektowaniem tego typu urządzeń. Są przygotowane tak, aby zaspokoić potrzeby rynku wymagającego wysokiej wydajności, łatwości zmiany formatu i zgodności z normami GMP. Innowacyjna konstrukcja różnych stanowisk roboczych pozwala na prawidłowe zastosowanie przepływu laminarnego w obszarze roboczym i szybką zmianę formatu, którą można łatwo powtórzyć. System napełniania (za pomocą pomp wolumetrycznych lub perystaltycznych) jest bardzo dokładny dzięki zastosowaniu technologii na wysokim poziomie. Gwarancja łatwego czyszczenia i kontroli jest możliwa dzięki rozdziałowi między obszarem przenoszenia opakowań, a podstawą maszyny. Rozwiązania firmy Siempharma zostały zaprojektowane tak, aby spełniać różne kryteria napełniania i zamykania wymagane przez sektory farmaceutyczny, nutraceutyczny i kosmetyczny. Umieszczanie zamknięcia/zakrętki można wykonać za pomocą stałego ruchu wymuszonego, podniesienia i opuszczania lub pozycjonowania zrobotyzowanego. W przypadku zakrętek wstępne zakręcanie i końcowe dokręcenie odbywa się za pomocą dedykowanych głowic zamykających charakteryzujących się elektroniczną kontrolą momentu dokręcania. Monobloki mogą być instalowane z maksymalnie trzema różnymi jednostkami zamykającymi, odpowiednimi do zagwarantowania zastosowania wszystkich różnych rodzajów zakrętek stosowanych w przemyśle (z zabezpieczeniem przed dziećmi, z zabezpieczeniem przed otwarciem, itp.). Zredukowane wymiary tych maszyn, ich elastyczność i innowacyjna konstrukcja sprawiają, że można je łatwo zintegrować z kompletnymi, jak również już istniejącymi liniami pakującymi.

Zalety:

- oszczędność miejsca w przestrzeni produkcyjnej,

- pełna kontrola nad siła dokręcania,

- automatyzacja i przyspieszenie procesu pakowania,

- łatwe czyszczenie i czynności konserwacyjne,

- przyjazny dla użytkownika i intuicyjny ekran dotykowy HMI zapewnia szybka naukę i szybką konfigurację,

- zgodność z CFR21 part 11/EU Annex 11 oraz ze standardem INDUSTRY 4.0

- projektowanie, produkcja i ergonomia zgodnie ze standardami GMP,

- Certyfikat CE.

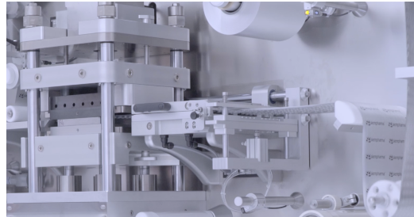

Kartoniarki jednostkowe

W zależności od wielkości produkcji, ilości dostępnej przestrzeni oraz możliwości inwestycyjnych, celowe może być zastosowanie urządzeń pół lub w pełni automatycznych. Główna różnica polega na sposobie umieszczenia produktu w opakowaniu jednostkowym (kartoniku). W przypadku urządzeń półautomatycznych operator umieszcza produktu w opakowaniu jednostkowym, natomiast ulotka jest umieszczana automatycznie. Nadruk na kartoniku (LOT, nr serii, data ważn., itp.) może zostać zrealizowany poprzez tzw. Jednostkę kodującą, która za pomocą czcionek wytłacza na kartoniku właściwe dane lub poprzez szeroką gamę dostępnych drukarek. W przypadku kartoniarek automatycznych cały proces przebiega w sposób ciągły, a rola operatora jest ograniczona do nadzoru nad urządzeniem (załadunek opakowań zbiorczych i ulotek). Dodatkowo proces zmiany formatu przebiega w pełni automatycznie bez konieczności asysty technika.

Zalety:

- automatyzacja i przyspieszenie procesu pakowania zbiorczego,

- szeroka możliwość adaptacji urządzeń w zależności od typu opakowań jednostkowych,

- duża dostępna przestrzeń w strefie załadunku produktu,

- konstrukcja wspornikowa z wyraźnym oddzieleniem części mechanicznej od strefy przenoszenia produktu,

- jedna osłona umożliwiająca wygodny i szybki dostęp,

- łatwe czyszczenie i czynności konserwacyjne,

- przyjazny dla użytkownika i intuicyjny ekran dotykowy HMI zapewnia szybka naukę i szybką konfigurację,

- zgodność z CFR21 part 11/EU Annex 11 oraz ze standardem INDUSTRY 4.0

- projektowanie, produkcja i ergonomia zgodnie ze standardami GMP,

- Certyfikat CE.

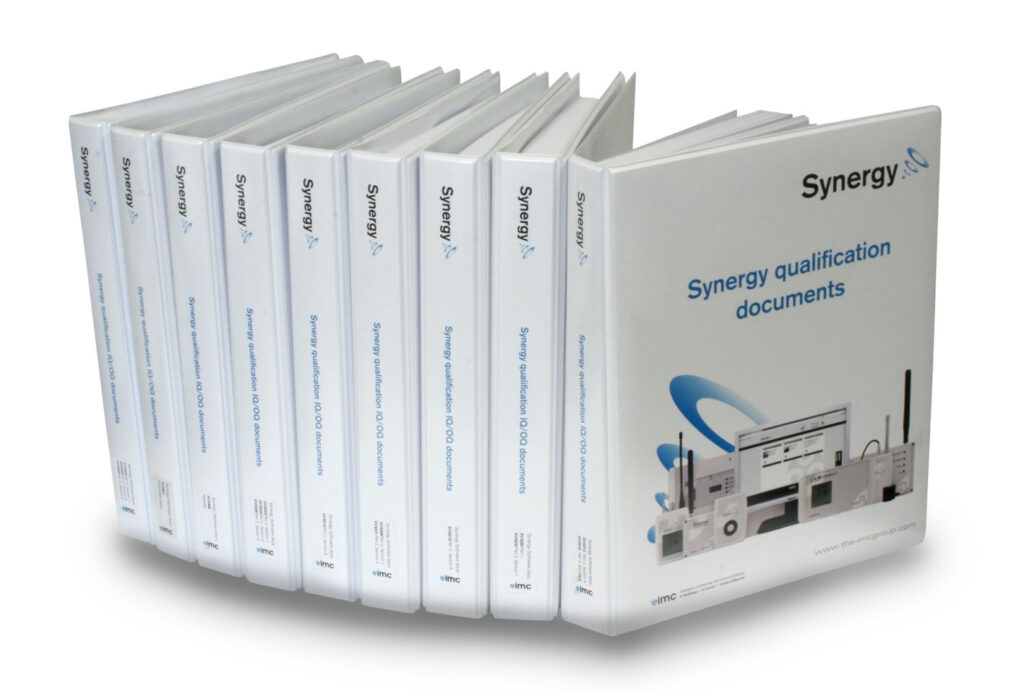

System Synergy

Aby pomiary warunków środowiskowych realizować w warunkach wielu praktyk GxP, należy spełnić kilka podstawowych warunków:

- wysoka jakość czujników umożliwiająca dokładny i wiarygodny pomiar,

- integralność i bezpieczeństwo danych na wielu poziomach,

- pełna dokumentacja walidacyjna,

- szerokie możliwości powiadamiania użytkowników o zdarzeniach alarmowych.

System Synergy oferowany przez firmę IMC spełnia wszystkie powyżej opisane warunki, dzięki czemu zyskał szerokie grono użytkowników w obszarze produkcji i dystrybucji farmaceutycznej. Połączenie doskonałej, własnej techniki radiowej wraz z najwyższej klasy czujnikami pomiarowymi wiodących światowych producentów (tj. E+E Elektronik, Vaisala) pozwala na najlepszy możliwy dobór pod kątem istniejących warunków pomiarowych jaki gwarantują najwyższe możliwe dokładności bez względu na mierzoną wartość (typowo temperatura, wilgotność, CO2, różnica ciśnień). Oprogramowanie oparte na silniku pracującym na centralnym serwerze (możliwość instalacji on-premise lub w chmurze) oraz dostępie dla użytkowników przez przeglądarkę www, łączą bezpieczeństwo gromadzenia i zarządzania danymi oraz łatwość dostępu. Intuicyjne ekrany oraz elastyczność wizualizacji ułatwiają przeglądanie danych nawet z wielu zdalnych lokalizacji oraz detekcję potencjalnych problemów.

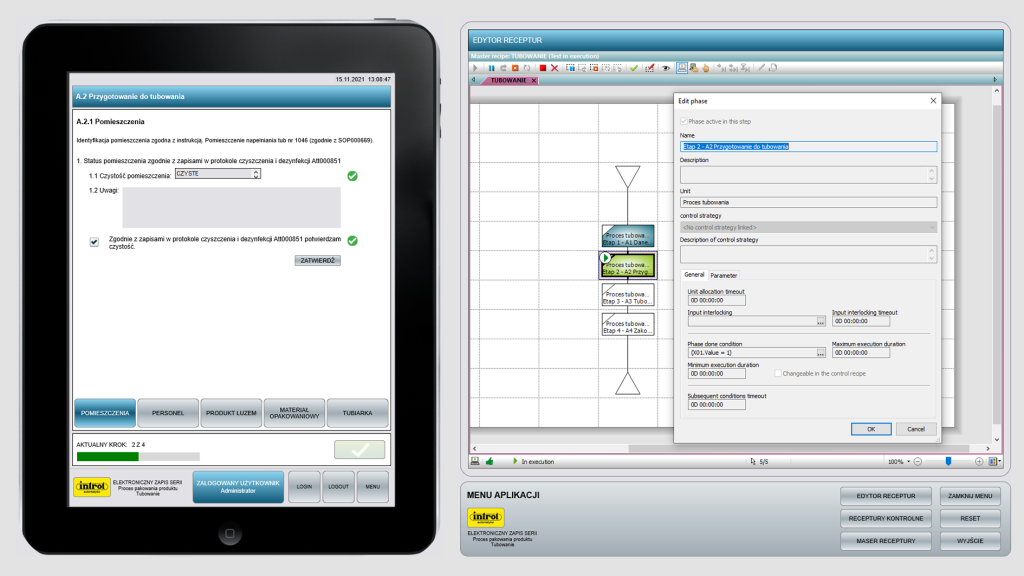

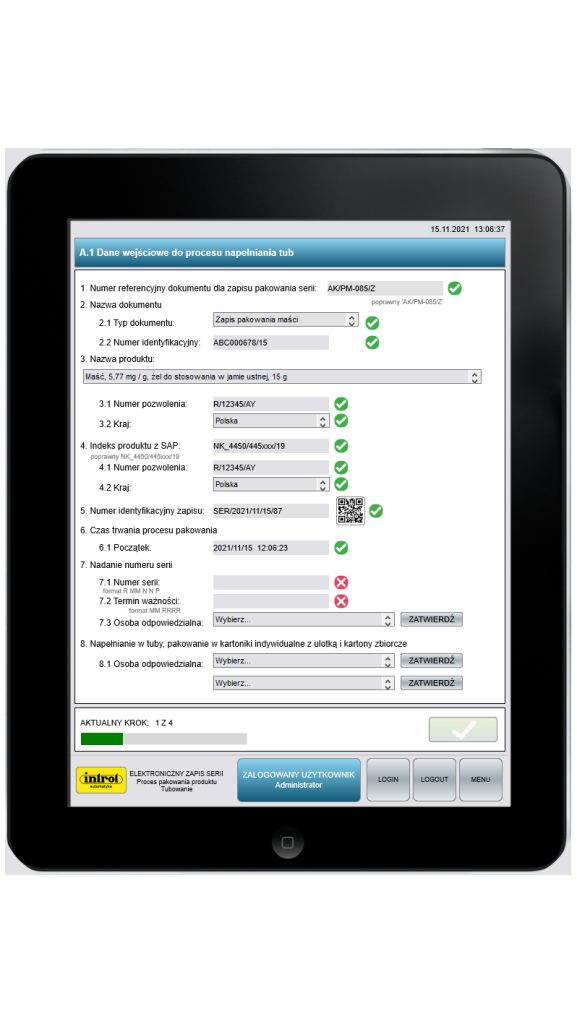

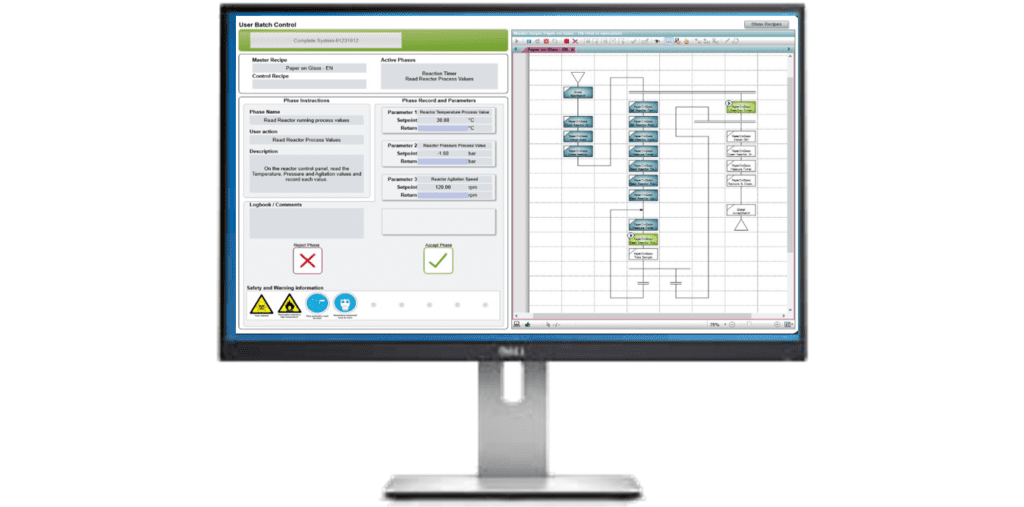

Elektroniczny zapis serii (EBR)

Błędom można zapobiegać z wyprzedzeniem lub całkowicie je wyeliminować. Systemy elektronicznego zapisu serii mają na celu nie tylko podnieść jakość procesu produkcyjnego ale również w realny sposób zwiększają jego wydajność i pozwalają uniknąć niepotrzebnych kosztów. W zakresie danych procesowych możliwy jest do nich ciągły dostęp i wczesne reagowanie na wykryte w procesie niekorzystne zjawiska. Użytkownik dostaje dokładne instrukcje dla każdego stanowiska, predefiniowane operacje i wytyczne ds. bezpieczeństwa. Raporty, dokumentacja oraz inne narzędzia wspierające rozwój, tworzone są w czasie rzeczywistym, równolegle z produkcją. Taki sposób elektronicznego zapisu skraca o 70% czas zbierania danych, oraz ich analizy, w porównaniu z dokumentacją papierową.

Zalety systemów elektronicznego zapisu serii widać również na stanowiskach pracy. System EBR (Electronic Batch Record) pozwala zautomatyzować zapoznawanie się i wypełnianie papierowych dzienników pracy urządzeń i zapisów z dokumentowania przebiegu procesu wytwarzania bez wprowadzania zmian w przebieg samego procesu.

Do głównych zalet Systemu EBR można zaliczyć:

- sprawdzanie wyników w czasie rzeczywistym,

- powtarzalność partii produkcyjnych,

- krótszy czas szkolenia operatorów,

- redukcja kosztów.

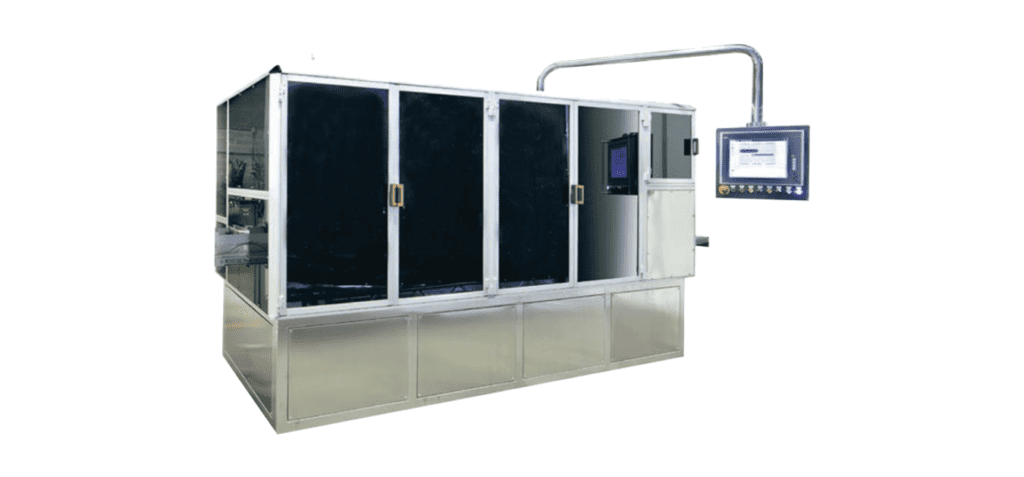

Urządzenia kontroli wizyjnej

Automatyczna kontrola wizyjna wprost przekłada się na zwiększenie jakości produktu końcowego. Urządzenia wizyjne umożliwiają kontrolę produktu jednostkowego przed pakowaniem (tabletka, ampułka, fiolka), podczas pakowania (kompletność blistra i kartonu, rozliczanie ilości), czy też w trakcie znakowania (poprawność i kompletność nadruków). Od pojedynczych komponentów weryfikujących (tj. kamera lub skaner wizyjny) do kompletnych urządzeń realizujących dodatkowe funkcje tj. weryfikacja szczelności i etykietowanie. Szerokie możliwości samouczenia i układy sztucznej inteligencji podnoszą możliwości wykrywania defektów i nieprawidłowości, co w połączeniu z wysoką wydajnością daje efekty trudne do uzyskania podczas inspekcji prowadzonej za pomocą ludzkiego oka.

Główne zalety stosowania Urządzeń wizyjnych:

- obniżenie kosztów kontroli zanieczyszczeń w

opakowaniach jednostkowych, - zwiększenie możliwości produkcyjnych,

- zwiększenie wydajności procesu produkcyjnego,

- redukcja „wąskiego” gardła w procesie wytwarzania,

- podniesienie niezawodności inspekcji wizyjnej,

- zmniejszenie ryzyka wycofania serii.

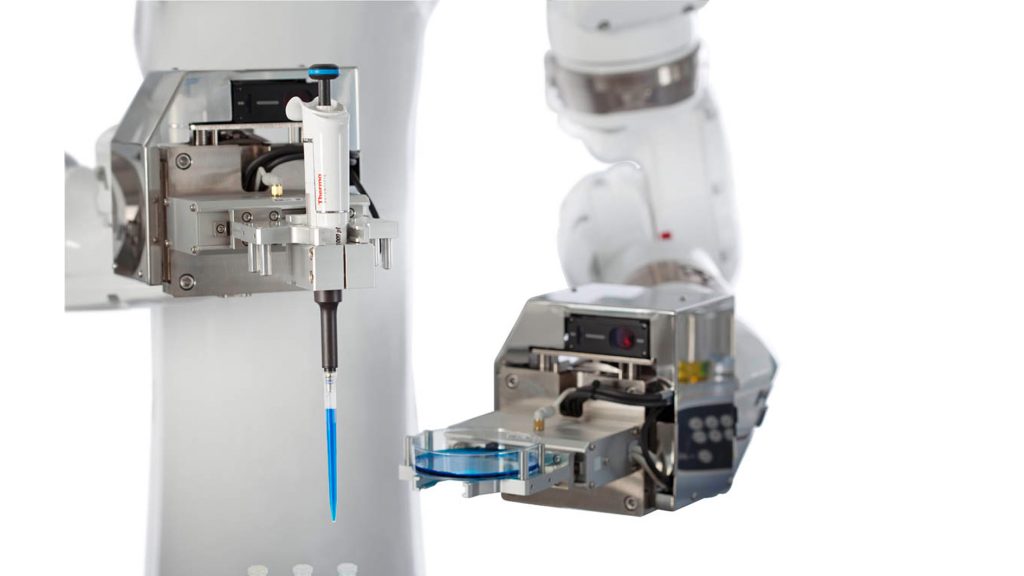

Roboty

Nasza oferta dla branży farmaceutycznej w zakresie robotów przemysłowych to połączenie wysokiej klasy produktów wraz z doświadczeniami naszych specjalistów w pracy w środowisku regulowanym przez EU GMP. Bez względu na to czy przewidzianym miejscem pracy będzie obszar pakowania, czy też strefa sterylna w procesie wytwarzania, dobierzemy najlepsze rozwiązanie korzystając z szerokiej gamy urządzeń współpracujących (cobotów), robotów typu SCARA, urządzeń z równoległym układem kinematycznym (Delta) czy też robotów 6-cio osiowych pracujących w strefie o podwyższonej klasie czystości powietrza. Nasze rozwiązania zapewniają wysoką precyzję i powtarzalność, mają możliwość pracy w trudnych warunkach środowiskowych, bez ograniczeń wynikających z kontaktu z toksycznymi substancjami. Możliwości te pozwalają na szerokie zastosowanie urządzeń robotycznych, szczególnie tam, gdzie praca niesie za sobą duże niebezpieczeństwo dla zdrowia pracownika.

Jeśli potrzebujesz zautomatyzowanego rozwiązania pracującego z aptekarską precyzją, które wymaga najwyższej szybkości, precyzji i dokładności, koniecznie wypróbuj serię robotów SCARA oraz Delta.

Zalety urządzenia:

- duża prędkość,

- relatywnie duży zasięg,

- precyzja ruchu,

- zwiększenie możliwości produkcyjnych,

- zwiększenie wydajności procesu produkcyjnego.